Závod SKF na výrobu ložísk vo štvrti Airasca neďaleko Turína začal v spolupráci so Siemensom digitálnu transformácii. Teraz chcú obe firmy rozšíriť získané poznatky aj na ďalšie závody globálneho koncernu.

Text: Siemens

Foto: Siemens

Ak ide o veľké zákazky – či už v osobnom živote alebo v podnikaní – je vždy dobré mať pri sebe niekoho, komu môžete dôverovať. A pri úplne novom biznisovom zámere hrá podpora partnera dôležitú úlohu. Výrobca ložísk SKF sa v roku 2018 na veľtrhu v Hanoveri obrátil na spoločnosť Siemens so žiadosťou o spoluprácu pri rozsiahlom projekte digitalizácie a odvtedy sa začala obojstranne výhodná spolupráca.

Jasný ťah na digitalizáciu

SKF disponuje stovkou tovární s okolo 41-tisíc zamestnancami, takže existuje veľký potenciál, ako využiť prínosy digitalizácie. Dôležité však nie sú len technológie, ale aj celkové nastavenie firmy. SKF túto podmienku spĺňal – manažérom nešlo len o to, aby si vyskúšať nejaké čiastkové riešenia. Chceli kompletne zmeniť spôsob svojho fungovania a celý tím bol touto myšlienkou nadšený. A ich prístup „poďme do toho“ platí dodnes.

Medzi Siemensom a SKF vzniklo partnerstvo, do ktorého obe strany vložili svoje odborné znalosti – Siemens prispel s know-how v oblasti digitalizácie a SKF viac ako stočnými skúsenosťami z výroby ložísk.

Spoločné dielo partnerov

Hneď na začiatku ľudia z SKF zdôrazňovali, že všetky kroky musia prinášať pridanú hodnotu. Tento prístup výborne ladil s konceptom spoločnosti Siemens, podľa ktorého majú byť výsledkom digitalizácie konkrétne výhody. Firma sa navyše snaží zákazníkov zapojiť do každého kroku, takže celý proces je skutočne spoločným dielom.

Na úvodom workshopu si tím Siemens-SKF stanovil celý rozsah projektu. Šlo viac ako len o strategickú schôdzku, pretože prítomní byli pracovníci z celej firmy, vrátane predajcov, aplikačných a produktových inžinierov, pracovníkov z výroby a prevádzkových technikov. Svoje podnety tak mohol poskytnúť každý, koho sa riešenia reálne dotkli. Pre doplnenie celkového obrazu využila spoločnosť Siemens svoje odborné znalosti a know-how, vrátane technologických expertov, konzultantov pre digitalizáciu a odborníkov na služby.

Pilotný model v Taliansku

Ukázalo sa, že najlepšou cestou bude vybrať pilotný závod SKF, ktorý by neskôr poslúžil ako vzor pre ďalšie. „Potrebovali sme komplexný obraz s cieľom optimalizovať celý hodnotový reťazec smerom k našim zákazníkom. Začali sme postupne a veľmi štruktúrovane – mysleli vo veľkom, ale poistupovali v malom,“ spomína Niki Homes, ktorý v SKF vedie oddelenie Future Factory.

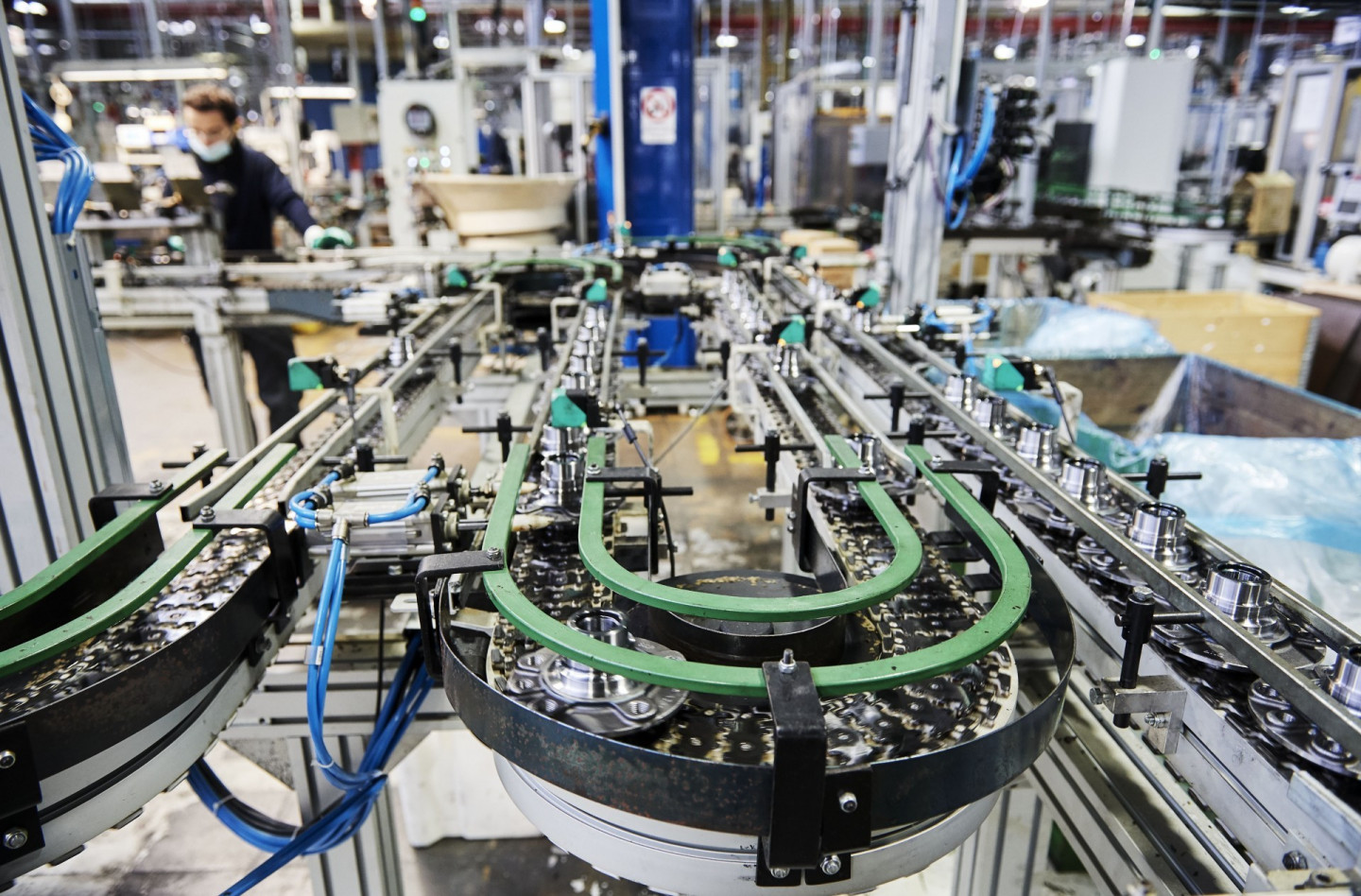

Pre začiatok zvolili linku v závode Airasca v Taliansku, kde sa vyrábajú ložiská pre kolesá. Airascu vybrali okrem iného pre jej strategickú polohu, záujem jej tímu o digitálne riešenia a tiež kvôli kompaktnému procesu, ktorý zahŕňa krátku fyzickú vzdialenosť medzi zákazníkmi, dodávateľmi a výrobou. Navyše celý koncept dobre zapadal do projektu Lean transformácie závodu.

Tým SKF a Siemens analyzoval všetky vstupné dáta – jedným z prvých veľkých krokov bol popis aktuálnej situácie na linke, analýza všetkých pracovných procesov a identifikácia príležitostí a slabých miest. Tieto úvodné práce sa riadili stratégiou Siemensu pre tvorbu plánu digitalizácie.

Vertikálna a horizontálna integrácia

Pri projektoch ako tento sa robí integrácia vo dvoch rovinách. Horizontálna znamená automatizáciu procesov a ich digitalizáciu, ako aj nasadenie softvérových nástrojov Teamcenter a Opcenter. Tie sú súčasťou komplexného a integrovaného portfólia Xcelerator od Siemens Digital Industries Software.

Výsledkom je ucelený hodnotový reťazec, ktorý sa začína objednávkou od zákazníka a pokračuje cez návrh produktu až po jeho výrobu. Z vertikálneho pohľadu to znamená, že sa zabezpečí konzistentná dostupnosť dát o všetkých aktívach – od prevádzky až po rozhodovaciu úroveň.

Jedným z prvých krokov k vytvoreniu digitálnej továrne bolo teda prepojenie všetkých aktív v Airasce – od strojov po meracie zariadenia, ďalej 3D návrhy, vstavaný softvér, dokumentáciu a ďalšie prvky. Spoločnosť SKF pritom nasadila komplexné riešenie so službami priemyslovej konektivity, ako je MindSphere spoločnosti Siemens, riešenie „IoT ako služba“ i aplikačnú platformu Mendix.

Využitie zdieľaných dát

Vďaka novej architektúre došlo k podstatnému zlepšeniu procesov v závode Airasca. Aké sú konkrétne príklady?

- Čas pri návrhu výrobkov: Zlepšila sa efektivita a transparentnosť informácií pri dizajne výrobku, do ktorého sú zapojení pracovníci z viacerých oddelení. Vďaka jedinému zdroju informácií a obmedzeniu konzultačných procesov sa teraz celý postup skrátil o 35 percent. Prispieva k tomu aj fakt, že vďaka riešeniu Teamcenter sú dáta ľahko dostupné a digitálne prepojené od samého začiatku. Dôležitú úlohu hrá systém Mendix, pretože umožnil vytvoriť užívateľské rozhranie prispôsobené potrebám všetkých zainteresovaných.

- Využitie vo výrobe: Vďaka transparentnosti a zdieľaniu dát sa zvýšila využiteľnosť výrobných zariadení o 20 percent. Dáta sa zhromažďujú a analyzujú pomocou systémov MindSphere, Mendix a Industrial Connectivity Services.

A čo bude ďalej?

„Skúmame možnosti ďalšieho rozšírenia vertikálnej integrácie prostredníctvom priemyslového edge computingu a modernizácie počítačovej infraštruktúry a infraštruktúry pre ukladanie dát. Vďaka tomu budeme môcť lepšie využiť umelú inteligenciu a strojové učenie a ďalej optimalizovať naše procesy a celý hodnotový reťazec,“ hovorí N. Homes.

Ukážková spolupráca SKF a Siemensu pokračuje ďalej. Prospech majú obaja partneri – SKF má plán pro svoju cestu k digitalizácii a Siemens priebežne optimalizuje svoje digitalizačné portfólio s využitím užívateľských skúseností od partnerov z rôznych odvetví.

Digitalizácia pomáha v SKF udržovať kvalitu vysoko presných komponentov.

Výrobné procesy sú teraz efektívnejšie a zlepšilo sa aj plánovanie.

Kľúčová je konektivita: Na prepojení všetkých prostriedkov v závode Airasca pracujú spoločne experti Siemens i SKF.

Ďalším možným krokom by mohla byť integrácia priemyslového edge computingu a modernizácia riadiaceho systému v závode SKF v Airasce.